I. Tổng quan

- Việc ứng dụng kết nối hàn trong chế tạo kết cấu thép cầu tại Trung Quốc bắt đầu từ những năm 1960. Qua hơn năm mươi năm nỗ lực không ngừng và nghiên cứu thử nghiệm, từng bước vượt qua các khó khăn, công nghệ hàn cầu thép của Trung Quốc đã phát triển nhanh chóng, đặt nền móng vững chắc cho việc chuyển từ cầu tán đinh truyền thống sang cầu bulông-hàn và cầu hàn hoàn toàn hiện nay.

- Trong mười năm gần đây, cùng với sự phát triển nhanh chóng của hệ thống đường cao tốc và đường sắt cao tốc trong nước, cùng với sự đầu tư mạnh mẽ vào xây dựng cơ sở hạ tầng “Vành đai – Con đường” trên toàn cầu, ngành sản xuất cầu thép của Trung Quốc đã có những bước phát triển vượt bậc. Nhờ việc xây dựng các công trình cầu nổi bật như cầu Hồng Kông–Chu Hải–Ma Cao, cầu Hỗ Thông qua sông Dương Tử, cầu eo biển Bình Đàm, cầu Hổ Môn số 2, cầu Padma ở Bangladesh và cầu đường sắt – đường bộ Vũ Hồ số 2,… trình độ công nghệ hàn kết cấu thép cầu đã được nâng cao toàn diện, hiện thực hóa sự đổi mới thiết bị hàn, giúp ngành sản xuất cầu thép trong nước thoát khỏi mô hình sản xuất truyền thống dựa chủ yếu vào lao động thủ công với hiệu suất thấp và chất lượng không ổn định, cải thiện môi trường lao động, nâng cao năng lực cạnh tranh quốc tế.

2. Thiết bị hàn kết cấu thép cầu kiểu mới

- Từ năm 2011, với việc sản xuất 400.000 tấn kết cấu thép cho dự án cầu Hồng Kông – Chu Hải – Ma Cao, nhằm đáp ứng yêu cầu hàn kết cấu bản mặt cầu chính hình bất đối xứng trong chế tạo cầu dầm hộp thép đường bộ, Công ty TNHH Cầu Sơn – Tập đoàn Đường sắt Trung Quốc đã tiên phong trong việc nghiên cứu và phát triển công nghệ cũng như thiết bị hàn mới, đưa vào ứng dụng công nghệ hàn robot, nâng cao toàn diện các công đoạn như hàn định vị khi lắp ráp bản đơn vị gân hình U (hoặc gân bản), hàn bản đơn vị gân hình U (hoặc gân bản), hàn bản ngăn ngang, qua đó thực hiện tự động hóa hàn bản đơn vị dạng bản mặt cầu bất đối xứng. Sau đó, các nhà máy chế tạo kết cấu thép cầu quy mô lớn trong nước cũng lần lượt đưa vào thiết bị hàn tự động cho loại kết cấu bản mặt cầu này.

(1) Hệ thống tổ hợp và hàn định vị tự động bản đơn vị

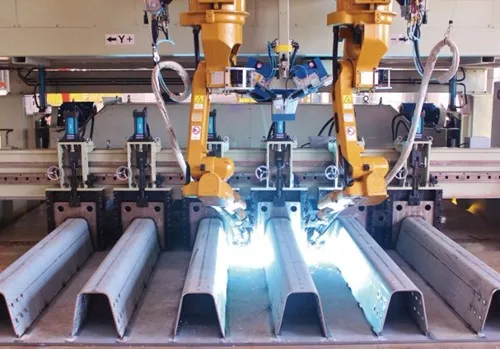

- Trong khi dưỡng lắp ráp truyền thống của gân hình U chủ yếu dựa vào thao tác thủ công – hiệu suất thấp, khe hở lắp ráp dao động lớn, chất lượng mối hàn định vị không ổn định, độ chính xác kích thước tổ hợp thấp – thì hệ thống tổ hợp và hàn định vị tự động bản đơn vị gân hình U kiểu mới (xem hình 1) và hệ thống bản đơn vị gân bản tự động (gồm xe cầu di động, thiết bị mài kín kèm xử lý khói bụi, bộ ép định vị tự động…) đã cải thiện toàn diện các điểm yếu trên. Sau khi hệ thống thủy lực ép chặt gân hình U hoặc gân bản, máy tổ hợp gân hình U sử dụng hai robot để thực hiện hàn định vị (xem hình 2); máy tổ hợp gân bản sử dụng 12 máy hàn khí bảo vệ để định vị. Hệ thống này có độ tích hợp cao, chiếm diện tích nhỏ, linh hoạt, nâng cao đáng kể chất lượng và hiệu suất lắp ráp bản đơn vị.

Hình 1 Hệ thống tổ hợp và hàn định vị tự động bản đơn vị gân hình U

Hình 2 Tự động ép chặt và hàn định vị bằng robot

- Hệ thống tổ hợp và hàn định vị tự động bản đơn vị gân hình U ứng dụng công nghệ robot hàn định vị tiên tiến – lần đầu tiên trên thế giới – đồng thời đạt được bằng sáng chế với tên gọi “Phương pháp tổ hợp tự động gân hình U bản mặt cầu bất đối xứng”. Mối hàn góc hai bên được thực hiện đồng thời, các thông số như dòng hàn, điện áp hồ quang, tốc độ hàn, chiều dài mối hàn, khoảng cách định vị và thời gian thu hồ quang đều được điều khiển hoàn toàn tự động. Robot được tích hợp cảm biến hồ quang và chức năng theo dõi hồ quang, đảm bảo theo dõi chính xác vị trí chân rãnh hàn, từ đó bảo đảm chất lượng mối hàn định vị ổn định, kích thước và chiều dài mối hàn đồng đều, giúp đảm bảo hiệu quả chất lượng mối hàn định vị.

- Việc áp dụng hệ thống tổ hợp và hàn định vị tự động cho gân hình U và gân bản giúp nâng cao chất lượng và hiệu quả lắp ráp bản đơn vị: sai số khoảng cách tâm giữa hai gân bất kỳ được kiểm soát trong phạm vi ±1mm, độ thẳng ≤1mm; sau khi ép, khe hở giữa gân và mặt bản không vượt quá 0.5mm; khối lượng lao động mài tổ hợp giảm trên 70%, hiệu suất tổ hợp tăng hơn 20%.

(2) Hệ thống hàn bản đơn vị gân hình U và gân bản

- Hệ thống hàn bản đơn vị gân hình U và gân bản (xem hình 3) có kết cấu kiểu cổng với hai tay đòn. Mỗi tay đòn được trang bị hai robot hàn, cho phép vận hành đồng thời 4 súng hàn. Mỗi hệ thống hàn dạng cổng bao phủ hai bệ lật phản biến dạng. Thông qua điều khiển thủy lực, cấu kiện được cố định trước ở trạng thái phản biến dạng và xoay một góc nhất định, thực hiện hàn bản đơn vị theo tư thế “tổ hợp phản biến dạng kiểu tàu”, qua đó giúp đảm bảo hình dáng mối hàn đẹp, đồng thời làm giảm biến dạng hàn.

Hình 3 Hệ thống hàn bản đơn vị gân hình U và gân bản

- So với phương pháp hàn khí bảo vệ sử dụng bộ bám theo mối hàn truyền thống, mối hàn góc gân hình U được thực hiện bằng quy trình hàn hai lớp ở vị trí phản biến dạng bằng robot có cường độ mỏi tăng thêm 40MPa, khả năng chống mỏi tốt hơn.

- Ngoài ra, mối hàn góc gân hình U của bản mặt cầu bất đối xứng được hàn bằng robot còn vượt qua được các yêu cầu kiểm tra khắt khe nhất trong ngành hiện nay – kiểm tra siêu âm mảng pha (PAUT) và kiểm tra mặt cắt vĩ mô của mẫu thử, với tỷ lệ đạt tiêu chuẩn lần đầu lên tới 99.8%, hình dạng mối hàn đồng đều, độ ngấu đạt yêu cầu kỹ thuật, chất lượng mối hàn được giám sát và chủ đầu tư đánh giá cao.

(3) Hệ thống hàn bản ngăn ngang

- Hệ thống hàn bản ngăn ngang (xem hình 4) có cấu trúc dạng cổng, mỗi tổ hợp thiết bị hàn tự động được trang bị hai robot hàn, có thể đồng thời thực hiện hàn đối xứng hai bên gân bản, hiệu quả trong việc giảm biến dạng hàn.

- Thông qua kiểm soát hình thành, hệ thống này thực hiện tự động quá trình hàn bao góc liên tục tại đầu gân bản (xem hình 5), nâng cao chất lượng mối hàn. Việc ứng dụng công nghệ lập trình ngoại tuyến giúp nâng cao hiệu suất hàn.

Hình 4 Hệ thống hàn bản ngăn ngang

Hình 5 Hàn bao góc liên tục tại đầu gân bản

(4) Công nghệ hàn hồ quang chìm dây đôi cỡ nhỏ hiệu suất cao

- Khi tổ hợp bản đơn vị của bản mặt cầu bất đối xứng, số lượng mối hàn đối đầu giữa bản mặt trên và mặt dưới rất lớn. Quy trình hàn: đầu tiên thực hiện lớp lót bằng hàn khí bảo vệ, sau đó dùng hàn hồ quang chìm để đắp.

- Nhằm nâng cao hiệu suất, đã sử dụng công nghệ hàn hồ quang chìm dây đôi cỡ nhỏ, sử dụng dây hàn đường kính 1.6mm hoặc 2mm (xem hình 6).

Hình 6 Hàn hồ quang chìm dây đôi cỡ nhỏ

So với hàn hồ quang chìm dây to đơn truyền thống, công nghệ dây đôi cỡ nhỏ tạo ra mối hàn đẹp hơn, hiệu suất đắp cao hơn 15%~23%, tốc độ hàn nhanh hơn, lượng nhiệt đầu vào giảm 35%~45%. Do đó, dây đôi cỡ nhỏ giúp tinh luyện cấu trúc hạt mối hàn, nâng cao tính cơ học của mối hàn.

III. Phát triển thiết bị hàn kết cấu thép cầu tại Trung Quốc

- Qua gần 10 năm phát triển, thiết bị hàn kết cấu bản mặt cầu bất đối xứng của cầu dầm hộp thép đường bộ tại Trung Quốc đã đạt nhiều tiến bộ. Trong tương lai, cần phát triển thiết bị hàn phục vụ tổ hợp tổng thể cầu dầm hộp và chế tạo kết cấu thép thanh giàn cho cầu đường sắt, nâng cao mức độ tự động hóa, giảm thiểu hàn thủ công, cải thiện chất lượng mối hàn.

1. Đẩy mạnh ứng dụng thiết bị bám theo mối hàn góc

- Trong bối cảnh sản lượng kết cấu thép tăng đều hàng năm trong khi thiếu hụt thợ hàn tay nghề cao, cần phổ biến thiết bị bám theo mối hàn góc (xem hình 7), nhằm giảm cường độ lao động cho thợ hàn – đây là phương pháp đơn giản để nâng cao hiệu suất và chất lượng hàn kết cấu thép.

Hình 7 Hàn sử dụng thiết bị bám theo mối hàn góc

2. Ứng dụng robot hàn cỡ nhỏ

- Robot hàn cỡ nhỏ có thể tự động nhận diện rãnh hàn, lập trình và thực hiện hàn, với kích thước nhỏ gọn, trọng lượng nhẹ, linh hoạt, thích hợp với nhiều vị trí như hàn ngang, hàn ngang dọc, hàn đứng, có thể hàn mối đối đầu và mối hàn góc. Các mối hàn đối đầu giữa các bản đơn vị trong tổ hợp tổng thể cầu dầm hộp, mối hàn đối đầu giữa đáy nghiêng các phân đoạn, mối hàn đối đầu đứng của bản bụng và mối hàn góc chính của hộp neo thép có yêu cầu chất lượng cao và kỹ thuật khó – có thể áp dụng robot hàn cỡ nhỏ (xem hình 8).

Hình 8

(a) Hàn đối đầu tại đáy nghiêng của cầu dầm hộp thép

(b) Hàn góc hộp neo thép

- Robot hàn cỡ nhỏ có các ưu điểm như nhận diện rãnh hàn tự động, lập trình tự động, hàn tự động, theo dõi hồ quang,… Thực tế sản xuất hàng loạt cho thấy: mối hàn đạt chất lượng 100%, hiệu suất hàn tăng hơn 20%, giảm yêu cầu kỹ năng thao tác cho thợ hàn, tiết kiệm nhân lực đáng kể.

3. Ứng dụng robot hàn bản ngăn ngang và hàn hồ quang chìm dây đôi cỡ to hiệu suất cao

- Đối với cầu dạng giàn, để nâng cao hiệu suất hàn thanh giằng, thanh ngang, thanh dọc hình hộp hoặc hình chữ I, có thể áp dụng robot hàn cho bản ngăn ngang để tự động hóa các mối hàn góc ngang và đứng. Đối với các mối hàn góc chính, có thể áp dụng thiết bị hàn hồ quang chìm tự động dây đôi cỡ to (xem hình 9), nhằm cải thiện chất lượng và hiệu quả hàn.

Hình 9 Hàn hồ quang chìm dây đôi cỡ to cho mối hàn góc chính

4. Quy trình hàn trong gân hình U của bản đơn vị

- Để nâng cao khả năng chống mỏi của mối hàn góc gân U trên bản mặt cầu bất đối xứng, trên cơ sở ứng dụng robot hàn góc gân U, đã bổ sung công nghệ hàn trong góc, nghiên cứu phát triển thiết bị hàn trong gân U (xem hình 10), hiện đã triển khai ứng dụng rộng rãi để thực hiện hàn hai mặt mối hàn góc gân U.

Hình 10 Thiết bị hàn trong gân hình U bản đơn vị

5. Phổ biến công nghệ hàn hiệu suất cao dùng dây hàn dạng cáp

- Hiện nay dây hàn dạng cáp đã được nghiên cứu thành công và đang trong giai đoạn ứng dụng, là vật liệu hàn hiệu suất cao, chất lượng tốt, tiêu hao thấp, nổi bật với ưu điểm tiết kiệm năng lượng (hiệu suất đắp cao, độ ngấu sâu, tiết kiệm điện năng).

- Trong thử nghiệm hàn mối góc dài 1m (kích thước chân K = 10mm), lần lượt sử dụng dây hàn cáp khí bảo vệ φ2.4mm, dây hàn cáp hồ quang chìm φ4mm và dây hàn lõi đặc khí bảo vệ φ1.2mm, dây hàn lõi đặc hồ quang chìm φ5mm để so sánh. Các chỉ tiêu như tốc độ đắp, hiệu suất hàn, tiêu thụ điện năng, hiệu quả kinh tế được thống kê và so sánh.

Kết quả cho thấy:

- Dây hàn cáp φ2.4mm hiệu suất đắp cao gấp 1.6~1.7 lần so với dây lõi đặc φ1.2mm khí bảo vệ, mức tiêu thụ điện tương đương.

- Dây hàn cáp φ4mm hiệu suất đắp cao gấp 1.5~1.7 lần so với dây lõi đặc φ5mm hồ quang chìm, trong khi mức tiêu thụ điện của dây lõi đặc lại cao hơn 1.5~1.7 lần.

IV. Kết luận

- Qua gần 10 năm nỗ lực, thiết bị hàn cầu thép tại Trung Quốc đã đạt những bước tiến vượt bậc, mang lại kết quả tích cực, nâng cao toàn diện trình độ chế tạo cầu và năng lực cạnh tranh quốc tế. Trung Quốc đang chuyển mình từ “quốc gia sản xuất cầu thép lớn” thành “quốc gia sản xuất cầu thép mạnh”.

- Trong tương lai, cần phát triển thiết bị hàn mới cho lắp ráp tổng thể cầu dầm hộp và chế tạo các thanh giàn cầu, ứng dụng quy trình hàn hiệu suất cao, nâng cao mức độ tự động hóa, thúc đẩy chuyển đổi ngành chế tạo cầu thép từ mô hình lao động truyền thống sang sản xuất thông minh, từ đó nâng cao chất lượng và hiệu suất hàn cầu thép, mang lại lợi ích kinh tế – xã hội to lớn.